Сварочные госты

Содержание:

2.2. Полуавтоматическая сварка в защитном газе и самозащитной порошковой проволокой

2.2.1. Режимы полуавтоматической сварки в защитном газе

самозащитной порошковой проволокой следует назначать в зависимости от толщины

свариваемого металла, диаметра сварочной проволоки и положения шва в

пространстве.

Режимы сварки проволокой сплошного сечения диаметром от 1,2

до 2,0 мм и порошковой проволокой диаметром 2,2 мм приведены в —

рекомендуемого .

Режимы сварки самозащитной порошковой проволокой приведены в

—

рекомендуемого .

2.2.2. Расход защитного газа следует назначать в зависимости

от диаметра сварочной проволоки и величины сварочного тока в соответствии с

табл. 4. При сварке на сквозняке расход защитного газа необходимо увеличить в

1,5 раза.

2.2.3. При сварке в защитном газе перед возбуждением

сварочной дуги следует обдуть место сварки защитным газом для вытеснения

воздуха из зоны сварки с целью предупреждения образования пор в начале шва.

Таблица

4

Расход защитного газа

|

Сварочная проволока |

Диаметр, мм |

Сварочный ток, А |

Тип шва |

Расход защитного газа, м3/ч |

|

Сплошного сечения |

1,0-1,2 |

80-250 |

стыковой |

0,5-0,6 |

|

угловой |

0,3-0,4 |

|||

|

1,4-2,0 |

250-450 |

стыковой |

1,0-1,2 |

|

|

угловой |

0,8-1,0 |

|||

|

Порошковая |

2,2-3,0 |

220-500 |

стыковой |

1,0-1,2 |

|

угловой |

0,8-1,0 |

После окончания сварки

обрывать дугу следует после заплавления кратера. Кратер необходимо обдувать

защитным газом до полного затвердевания металла, что исключит возможность

вредного влияния воздуха на металл шва.

2.2.4. Сварку стыковых и угловых швов следует выполнять

углом вперед или углом назад, при этом угол наклона электрода к оси шва при

сварке проволокой сплошного сечения не должен быть более 60°, а при сварке

порошковой проволокой — не более 75°.

Сварку порошковыми проволоками рутил-органического типа

необходимо осуществлять углом назад.

2.2.5. Сварку угловых швов без разделки кромок в нижнем

положении следует выполнять углом назад при наклоне горелки к вертикальной

плоскости от 30 до 45°.

2.2.6. При выполнении швов в вертикальном положении сварку

необходимо производить снизу вверх с поперечными колебаниями электрода. Сварку

следует вести углом вперед с наклоном горелки к горизонту на величину от 40 до

50°.

2.2.7. Сварку наклонных и кольцевых швов необходимо

осуществлять в направлении подъема.

2.2.8. При выполнении горизонтальных швов на металле

толщиной до 4 мм без разделки кромок для предотвращения отекания металла

сварочной ванны электрод следует направлять снизу вверх и вести сварку без

поперечных колебаний электрода. Горизонтальные швы на металле толщиной более 4

мм со скосом кромки необходимо выполнять с перемещением электрода углом назад,

при этом первые слои шва выполнять при горизонтальном положении электрода, а

последний слой — при наклоне электрода снизу вверх под углом от 40 до 50°.

2.2.9. При сварке стыков с V-образной разделкой кромок следует в

первую очередь выполнять основной шов, а затем подварочный, при сварке стыков с

Х-образной разделкой — чередовать выполнение слоев шва с обеих сторон стыка.

Допускается изменение указанной последовательности наложения сдоев по сечению

шва с учетом условий изготовления конструкций.

2.2.10. Число проходов при сварке многопроходных стыковых и

угловых швов следует выбирать по

рекомендуемого .

2.2.11 Для предупреждения образования трещин сварку первого

корневого слоя многопроходного шва соединений с разделкой кромок необходимо

выполнять с соблюдением следующих условий:

— сварку производить на пониженном режиме (в соответствии с

данными и

рекомендуемого );

— при сварке проволокой диаметрами 1,2 и 1,4 мм высота валика

не должна быть менее 5 мм;

— при сварке проволокой диаметром 1,6 мм и более скорость

сварки не должна превышать 15 м/ч.

2.2.12. Сварку корневых проходов стыковых тавровых и угловых

соединений с разделкой кромок высокопрочных сталей класса прочности С70/60

следует выполнять с предварительным подогревом при температуре от 100 до 150°С

при толщине свариваемых элементов 16 мм и более.

ГОСТы: сварочное оборудование

| Номер ГОСТ | Наименование |

|---|---|

| ГОСТ Р МЭК 60974-1-2012 | Оборудование для дуговой сварки. Часть 1. Источники сварочного тока. |

| ГОСТ IEC 60974-2-2014 | Оборудование для дуговой сварки. Часть 2. Системы жидкостного охлаждения. |

| ГОСТ IEC 60974-3-2014 | Оборудование для дуговой сварки. Часть 3. Устройства зажигания и стабилизации дуги. |

| ГОСТ Р МЭК 60974-4-2014 |

Оборудование для дуговой сварки. Часть 4. Периодическая проверка и испытание |

| ГОСТ IEC 60974-5-2014 |

Оборудование для дуговой сварки. Часть 5. Механизм подачи проволоки |

| ГОСТ IEC 60974-7-2015 |

Оборудование для дуговой сварки. Часть 7. Горелки |

| ГОСТ IEC 60974-8-2014 |

Оборудование для дуговой сварки. Часть 8. Пульты подачи газа для сварочных систем и систем плазменной резки |

| ГОСТ Р МЭК 60974-9-2014 |

Оборудование для дуговой сварки. Часть 9. Монтаж и эксплуатация |

| ГОСТ IEC 60974-10-2017 | Оборудование для дуговой сварки. Часть 10. Требования электромагнитной совместимости (ЭМС) |

| ГОСТ IEC 60974-11-2014 |

Оборудование для дуговой сварки. Часть 11. Электрододержатели |

| ГОСТ IEC 60974-12-2014 |

Оборудование для дуговой сварки. Часть 12. Соединительные устройства для сварочных кабелей |

-

ГОСТ 4.140-85 Система показателей качества продукции.

Оборудование электросварочное.

Номенклатура показателей. -

ГОСТ 95-77 Трансформаторы однофазные

однопостовые

для ручной дуговой сварки. Общие технические условия. -

ГОСТ 7012-77 Трансформаторы однофазные однопостовые

для автоматической дуговой сварки под флюсом. Общие технические условия. -

ГОСТ 18130-79 Полуавтоматы для дуговой сварки плавящимся электродом.

Общие технические условия. -

ГОСТ 25445-82 Барабаны, катушки и сердечники для сварочной проволоки.

Основные размеры. - ГОСТ 304-82 Генераторы сварочные. Общие технические условия.

-

ГОСТ 2402-82 Агрегаты сварочные с двигателями внутреннего сгорания.

Общие технические условия. -

ГОСТ 7237-82 Преобразователи сварочные.

Общие технические условия. -

ГОСТ 8213-75 Автоматы для дуговой сварки плавящимся электродом.

Общие технические условия. - ГОСТ 24376-91 Инверторы полупроводниковые. Общие технические условия.

- ГОСТ 14651-78 Электрододержатели для ручной дуговой сварки. Технические условия.

- ГОСТ 22990-78 Машины контактные. Термины и определения.

- ГОСТ 297-80 Машины контактные. Общие технические условия.

- ГОСТ 14111-90 Электроды прямые для контактной точечной сварки. Типы и размеры.

- ГОСТ 25444-90 Электроды прямые и электрододержатели для контактной точечной сварки. Посадки конические. Размеры.

-

ГОСТ 10594-80 Оборудование для дуговой, контактной, ультразвуковой сварки и для плазменной обработки.

Ряды параметров. - ГОСТ 25616-83 Источники питания для дуговой сварки. Методы испытания сварочных свойств.

-

ГОСТ Р 50664-94 Аппараты ультразвуковые технологические.

Рабочие частоты. -

ГОСТ Р 51526-99 Совместимость

технических средств электромагнитная. Оборудование для дуговой сварки. Требования и методы испытаний. - ГОСТ Р 51526-2012 Совместимость технических средств электромагнитная. Оборудование для дуговой сварки. Часть 10. Требования и методы испытаний.

- ГОСТ Р 55139-2012 Совместимость технических средств электромагнитная. Оборудование для контактной сварки. Часть 2. Требования и методы испытаний.

-

ГОСТ 13821-77 Выпрямители однопостовые с падающими внешними

характеристиками для дуговой сварки. Общие технические условия. - ГОСТ IEC 60245-6-2011 Кабели с резиновой изоляцией на номинальное напряжение до 450/750 В включительно. Кабели для электродной дуговой сварки.

- ГОСТ Р 55554-2013 Электродержатели для подводной сварки и резки. Общие технические условия.

- ГОСТ Р 55738-2013 Шпильки и керамические кольца для сварки.

ГОСТы: процессы сваркиГОСТы: сварные соединения. Типы, конструктивные элементы и размерыГОСТы: сварочные расходуемые материалыГОСТы: сварочное оборудованиеГОСТы: механическое сварочное оборудованиеГОСТы: безопасность труда, требования безопасности к сварочному оборудованиюГОСТы: неразрушающие методы контроля сварных соединений, качество сваркиГОСТы: методы химического анализа сварочных материаловГОСТы: газовая сварка и резка металлов

.

Типы сварных швов

Стыковые швы используются при сварке кольцевых стыков труб в соответствии с ГОСТ. Такие соединения обозначаются С1-С53

Они выполняются одно- и двухсторонними, с прямолинейным и закругленным скосом кромок и с расточкой.

В односторонних швах может быть предусмотрена съемная или остающаяся подкладка, а также расплавляемая вставка.

Соединения секторов на повороте трубопровода выполняется со скосом кромок и обозначаются С54-С55.

Соединения фланца и трубопровода обозначается как С56

Пример обозначения углового соединения типа У2.

Угловые швы обозначаются У5-У21, нахлесточные Н1-Н4

Фаски под сварку

При соединении толстых трубных заготовок сформированный шов следует делать толще, чем сама деталь. Для формирования соединения с заданными геометрическими параметрами требуется выполнить разделку кромок, сняв фаску. После этого электроду будет обеспечен доступ для качественной проварки шва на всю глубину.

Основными параметрами фаски являются:

- Зазор b. расстояние меду заготовками, до 2-3 мм.

- Притупление C. Не скошенная часть кромки. ее оставляют, чтобы снизить вероятность прожога корня шва..

- Угол скоса β. При двусторонней разделке острый угол принимает значения 15-30 о, при односторонней- до 45о.

- Угол разделки α. Тупой угол равен двойному значению угла скоса, обеспечивает должный доступ к корню шва для сварочного оборудования.

Параметры фаски.

Если значение притупления невелико или его вовсе нет, то прожог предотвращают такими методами, как:

- использование подкладок, препятствующих вытеканию расплавленного металла;

- сварка на флюсовой подушке;

- предварительное подваривание;

- выполнение замка.

Технологам следует обращать особое внимание на корректный расчет и соблюдение оптимальных значений параметров разделки. Это позволяет снизить трудоемкость, экономно расходовать материалы и сохранять контроль над себестоимостью

При подготовке стыковых соединений вид фаски зависит от толщины деталей:

- 3-25мм: одностороння фаска;

- 26-60мм: двухсторонняя;

Для угловых устанавливаются следующие границы:

- 3-20мм: одностороння;

- 21-50 мм: двухстороння.

Исходя из геометрической формы профиля поперечного сечения, выделяют такие типы разделки:

- обычный скос, профиль представляет собой трапецию,

- Х-образная, два скоса сделаны навстречу друг другу таким образом, что профиль поперечного сечения двусторонней разделки визуально напоминает очертания буквы Х;

- U-образная, профиль поперечного сечения криволинейный и напоминает очертания буквы U.

ГОСТ на сварку труб рекомендует применять U-образную разделку при больших толщинах заготовок, с целью снизить площадь сечения шва и, следовательно, снизить расход материалов и повысить скорость работы.

Форму разделки выбирают, руководствуясь толщиной труб:

- 3-25мм: Х-образная или V–образная;

- 26-60мм- U–образная;

- более 60 мм- специальные формы.

Они представляют собой:

- уступы;

- сложные криволинейные профили, призванные сохранить доступ электрода к корню шва и понизить площадь поперечного сечения.

Для разделки используются следующие способы:

- Газовый резак. Характеризуется низкой точностью и недостаточным качеством поверхности. Требует дополнительной обработки механическими способами.

- Мехобработка. Строгальная или фрезерная обработка дает достаточную чистоту и форму поверхности. Долбежная обработка также требует финишной мехобработки.

При разделке кромок труб большого диаметра используются специальные торцовочные аппараты. Во время ремонтных работ на магистралях отопления разделка часто выполняется вручную шлифмашинами.

Квадрат №5, размеры шва

Это обязательные размеры шва. Удобнее всего обозначить длину катета, так как речь идет о тавровом варианте с перпендикулярным объединением под прямым углом. Катет определяют в зависимости от предела текучести.

Классификация сварных швов.

Дополнительно соединения бывают:

- SS односторонними, для которых дуга или электрод передвигаются с одной стороны.

- BS двусторонними, источник плавления передвигается с обеих сторон.

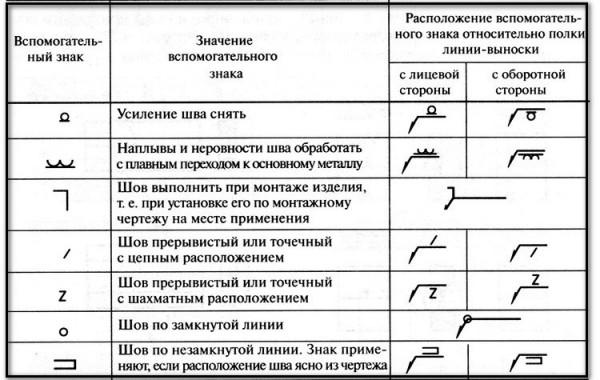

В дело вступает третий участник нашей чертежно-сварочной тусовки – ГОСТ 2.312-72, как раз посвященный изображениям и обозначениям.

Согласно этому стандарту швы подразделяются на:

- Видимые, которые изображаются сплошной линией.

- Невидимые, обозначаемые на чертежах пунктирной линией.

Теперь вернемся к нашему первоначальному шву. Нам по силам перевести это условное обозначение сварки в простой и понятный для человеческого уха текст:

Двусторонний тавровый шов методом ручной дуговой сварки в защитном углекислом газе с кромками без скосов, прерывистый с шахматным расположением, катет шва 6 мм, длина провариваемого участка 50 мм, шаг 100 мм, выпуклости шва снять после сварки.

1.4. Подготовка под сварку кромок и поверхностей свариваемых деталей

1.4.1. Вырезку деталей и выполнение скосов кромок под сварку

следует производить термической или механической резкой в соответствии с

требованиями СНиП III-18-75.

1.4.2. На подготовленных под сварку кромках и поверхностях

не допускается наличие влаги, ржавчины, окалины, масла, краски и других

загрязнений.

1.4.3. Места зачистки под сварку и размеры зачищаемых

участков свариваемых деталей должны соответствовать требованиям СНиП III-18-75. Допускается производить

сварку без предварительной зачистки при отсутствии на кромках и поверхностях

свариваемых деталей загрязнений (см. п. 1.4.2), а также при наличии покрытия —

защитного грунта, слоя цинка и т.п., если металл шва и сварное соединение по

своим свойствам отвечают требованиям СНиП III-18-75, а выделение вредных газов и аэрозолей при сварке

не превышает санитарных норм, установленных СН 346-71.

Условные обозначения соединений

В стандарте описаны три типа сварных соединений трубопроводов:

- стыковые, обозначаются литерой С

- угловые, литерой У

- нахлесточные, обозначаются литерой Н.

Внутри каждого типа актуальный стандарт детализирует множество подтипов в зависимости от:

- вида сварного шва;

- числа сторон проварки;

- конфигурации подкладки;

- ее съемности;

- без скоса, со скосом одной или двух кромок;

- формы сечения кромок

- формы сечения шовного материала

- способа сварки;

- толщины стенок;

- диаметра трубы.

Пример обозначения типа С13.

В условное обозначение, кроме типа, входит признак замкнутости линии, способ сварки, параметры катета и вспомогательные символы. В соответствии с ГОСТ 16037 80 используется сварка аргоном, под флюсом и газом. Работа в атмосфере защитных газов может выполняться как плавким, так и неплавким электродом. Обычно трубы выполняют из углеродистой стали. Для работы в агрессивных средах применяют нержавеющие сплавы. Реже используются сплавы цветных металлов.